انواع استیل در مخازن صنعتی

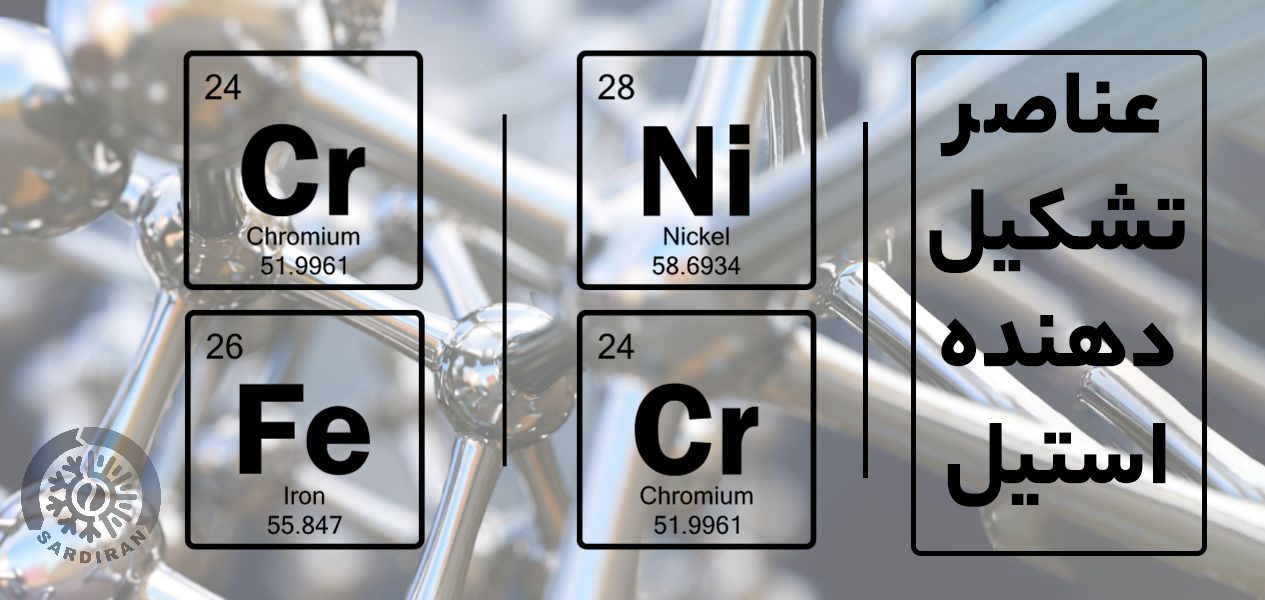

از انواع استیل که به فولاد زنگنزن یا استنلس استیل نیز میتوان اشاره کرد که،به طور کلی اساساً از آهن، کربن و درصد بالایی از کروم تشکیل شده اند. انواع استیل به دلیل خواص بینظیری چون مقاومت در برابر زنگزدگی و عمر طولانی، در بسیاری از صنایع از جمله صنایع شیمیایی، خودروسازی، پزشکی و مخازن صنعتی کاربرد دارند.

ایده افزودن کروم به فولاد برای افزایش مقاومت در برابر زنگزدگی در اواخر قرن نوزدهم مطرح شد و در اوایل قرن بیستم بود که تولید فولاد زنگنزن به شکل امروزی آن آغاز شد.در سال 1913، در شفیلد انگلستان، هری برلی در حال بررسی توسعه آلیاژهای فولادی جدید برای استفاده در لولههای تفنگ بود که متوجه شد، برخی از نمونه هایش زنگ نمیزند و به سختی خراشیده میشود که الیاژ استیل را تشکیل دادند.

آلیاژ استیل زمانی بوجود میآید که حدود ۱۰.۵ درصد یا بیشتر کروم به آهن افزوده شود. این مقدار کروم با اکسیژن موجود در هوا ترکیب شده و لایهای نازک اما پایدار از اکسید کروم روی سطح استیل ایجاد میکند که از خوردگی بیشتر جلوگیری میکند.

گروه صنعتی سردیران تولید کننده تخصصی مخازن صنعتی برای اگاهی بیشتر شما سعی در بیان جزییات و ترکیبات ساخت مخازن صنعتی خود بوده تا شما مشتری عزیز تمامی چیزی که باید بدانید را همینجا بخوانید.

ترکیبات ساخت الیاژهای استیل

با افزودن عناصر دیگری مانند نیکل، مولیبدن، تیتانیوم، نیوبیم و منگنز، خواص و ویژگیهای انواع استیل بیشتر بهبود مییابند. این ترکیبات اضافی میتوانند مقاومت به خوردگی، استحکام و قابلیت شکلپذیری استیل را افزایش دهند. سه عنصر اصلی در تولید انواع استیل ضد زنگ، آهن، کربن و کروم هستند، و عناصر اضافی مانند نیکل و مولیبدن نیز در کاربردهای ویژهای مورد استفاده قرار میگیرند.

- کربن:

درصد بالای کربن در انواع استیل، استحکام و سختیپذیری را افزایش میدهد. با این حال، افزایش زیاد کربن میتواند خاصیت شکلپذیری و جوشپذیری را کاهش دهد؛ بنابراین، انواع استیل با کربن بالا بیشتر در قطعات مکانیکی با استحکام بالا و ابزارهای برشی کاربرد دارند. - کروم:

حضور کروم باعث ایجاد یک لایه محافظ از اکسید کروم روی سطح استیل میشود که مانع از زنگزدگی و خوردگی میشود.انواع استیل حاوی کروم در محیطهای خورنده و مرطوب مثل صنایع شیمیایی و پتروشیمی کاربرد گستردهای دارند. - نیکل:

نیکل به انواع استیل خاصیت فرمپذیری، جوشپذیری و پایداری میبخشد و مقاومت در برابر خوردگی را افزایش میدهد. این ویژگیها باعث شده تا استیلهای نیکلدار در صنایع غذایی و دارویی، که نیاز به مقاومت بالا در برابر رطوبت دارند، پرکاربرد باشند. - مولیبدن:

افزودن مولیبدن به انواع استیل باعث مقاومت در برابر خوردگی حفرهای و ترکخوردگی تنشی میشود و برای محیطهای تحت تنش و شرایط خورنده بسیار مناسب است. استیل 316، به عنوان یکی از انواع استیلهای حاوی مولیبدن، در محیطهای شیمیایی و دریایی کاربرد گستردهای دارد.

علاوه بر این عناصر، ترکیباتی مثل منگنز، نیتروژن و سیلیسیوم نیز در انواع استیل استفاده میشوند و به آنها ویژگیهای خاصی مثل مقاومت در برابر اکسیداسیون یا افزایش سختی میدهند.

بسته به میزان این عناصر، انواع استیل به پنج دسته اصلی شامل گریدهای آستنیتی، فریتی، مارتنزیتی، دوپلکس و رسوب سختشونده تقسیم میشوند، که هر کدام برای کاربردهای خاص و شرایط مختلف طراحی شدهاند.

انواع استیل از نظر ساختار متالورژیکی

با بررسی این 5 دسته اصلی، که انواع استیل و الیاژ های آن را دستهبندی میکنند، ویژگیهای آلیاژ و دیگر خواص انواع استنلس استیل را بهتر خواهیم شناخت. به همین دلیل پیشنهاد میکنیم، کسانی که قصد خرید انواع مخازن صنعتی استیل را دارند، با خصوصیات اصلی انواع استیل بیشتر آشنا شوند.

1. استیل آستنیتی (Austenitic Stainless Steel)

استیل های آستنیتی دسته از استیلها هستندکه به دلیل ساختار کریستالی آستنیتی به این نام خوانده میشوند، از پرکاربردترین نوع استیلهای زنگنزن هستند و معمولاً شامل مقدار زیادی نیکل و کروم هستند.

- مشخصات اصلی:

مقاومت بالا در برابر خوردگی و انعطافپذیری. - کدهای رایج:

استیلهای آستنیتی از گریدهای پایه مانند 304 تا فوق آستنیتیک مانند گریدهای 904L متغیر هستند. - کاربردها:

به دلیل مقاومت بالا در برابر خوردگی و خاصیت غیرمغناطیسی، برای کاربردهایی همچون مخازن ذخیرهسازی مواد غذایی و دارویی، لولهکشی، و صنایع شیمیایی استفاده میشود.

2. استیل فریتی (Ferritic Stainless Steel)

این استیلها ساختار کریستالی فریت دارند و معمولاً حاوی درصد کمتری نیکل هستند.

- مشخصات اصلی:

مقاومت متوسط در برابر خوردگی، قیمت پایینتر نسبت به استیلهای آستنیتی. - کدهای رایج:

شامل گریدهایی مانند 430 هستند.

البته مشخصات تولیدی را میتوان با اصلاحات آلیاژ بهبود بخشید و در گریدهایی مانند 434 و 444 به کیفیت رضایتبخش رسید - کاربردها:

در محیطهایی که نیاز به مقاومت بالا در برابر خوردگی نیست، مثل وسایل خانگی، قطعات خودرو و سازههای صنعتی.

3. استیل مارتنزیتی (Martensitic Stainless Steel)

این دسته از استیلها به دلیل ساختار مارتنزیتیشان دارای سختی و استحکام بالا هستند.

- مشخصات اصلی:

استحکام و سختی بالا، مقاومت کمتر در برابر خوردگی نسبت به استیلهای آستنیتی و فریتی. - کدهای رایج:

شامل گریدهای 410، 420 و 416 میباشند. - کاربردها:

بیشتر برای ساخت تیغههای برش، ابزارهای پزشکی و تجهیزات صنعتی استفاده میشود.

4. استیل داپلکس (Duplex Stainless Steel)

این نوع استیل ترکیبی از ساختارهای آستنیتی و فریتی است و به همین دلیل خواص هر دو را به طور نسبی دارد.

- مشخصات اصلی:

مقاومت بسیار بالا در برابر خوردگی، به ویژه خوردگی بین دانهای و خوردگی ناشی از تنش؛ استحکام بالا. - کدهای رایج:

شامل گرید های 2205، 2507 هستند . - کاربردها:

بیشتر در صنایع نفت و گاز، پتروشیمی، و محیطهای دریایی کاربرد دارد. این نوع استیل در مخازن ذخیرهسازی مواد شیمیایی و نفتی که در معرض خوردگی بالا هستند بسیار مناسب است.

5. استیل رسوب سختشونده (Precipitation Hardening Stainless Steel)

این استیلها با فرآیند رسوب سختشدگی به استحکام بالا دست مییابند.

- مشخصات اصلی:

استحکام بالا، مقاومت خوب در برابر خوردگی، قابلیت ماشینکاری بالا. - کدهای رایج:

شامل گرید 17-4PH میشود. - کاربردها:

به دلیل استحکام و مقاومت بالا در برابر خوردگی در صنایعی مثل هوافضا و صنایع انرژی استفاده میشود.

خانواده الیاژ استیل استنلس

در انواع استیل استنلس، کدهای عددی مختلفی برای شناسایی و طبقهبندی گریدها استفاده میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند. این کدها به ترکیبات شیمیایی و خواص منحصربهفرد هر گرید اشاره دارند و به کمک آنها میتوان استیلهای مناسب برای کاربردهای خاص، به ویژه مخازن صنعتی، را انتخاب کرد. در ادامه ویژگیها و کاربردهای برخی از انواع استیل استنلس را به صورت موردی شرح میدهیم:

۱. استیل 304

- ترکیب شیمیایی: 18٪ کروم و 8٪ نیکل

- ویژگیها: مقاومت بالا در برابر خوردگی و زنگزدگی؛ غیرمغناطیسی؛ قابلیت شکلپذیری و جوشپذیری خوب

- کاربردها: مناسب برای مخازن غذایی و دارویی، لوازم آشپزخانه، تجهیزات پزشکی

استیل 304 یکی از محبوبترین انواع استیل برای صنایع غذایی و دارویی به دلیل مقاومت بالا و سازگاری بهداشتی است

۲. استیل 316

- ترکیب شیمیایی: شامل 2-3٪ مولیبدن علاوه بر کروم و نیکل

- ویژگیها: مقاومت بسیار بالا در برابر خوردگی حفرهای و ترکخوردگی؛ پایداری در محیطهای نمکی و اسیدی

- کاربردها: مناسب برای صنایع دریایی، شیمیایی، و پالایشگاهها

استیل 316 به دلیل مقاومت در برابر خوردگی و استحکام در برابر تنش، از این نوع استیل برای مخازنی که در معرض مواد شیمیایی قرار دارند استفاده میشود

۳. استیل 430

- ترکیب شیمیایی: کروم بالا و بدون نیکل

- ویژگیها: مقاومت به خوردگی کمتر از گریدهای آستنیتی؛ مغناطیسی؛ قیمت پایینتر

- کاربردها: لوازم خانگی، پنلهای داخلی، تجهیزات در محیطهای خشک

استفاده از استیل 430 در محیطهای مرطوب و خورنده توصیه نمیشود

۴. استیل 410

- ترکیب شیمیایی: کروم بالا و کربن متوسط

- ویژگیها: مقاومت متوسط به خوردگی؛ قابلیت سختشوندگی بالا؛ مغناطیسی

- کاربردها: قطعات ماشینآلات، ابزارهای برشی، تیغهها

استفاده از استیل 410 بیشتر در مواردی که استحکام بالا و هزینه پایین مورد نیاز است، زیرا مقاومت به خوردگی کمتری نسبت به 304 و 316 دارد

۵. استیل 2205

- ترکیب شیمیایی: ترکیبی از کروم، نیکل و مولیبدن به همراه نیتروژن

- ویژگیها: ترکیب خواص گریدهای فریتی و آستنیتی؛ استحکام بسیار بالا؛ مقاومت عالی در برابر ترکخوردگی

- کاربردها: مناسب برای محیطهای خورنده و صنعتی تحت تنش

در مخازنی که نیاز به مقاومت مکانیکی بالا و محافظت در برابر خوردگی شدید دارند، استفاده میشود

۶. استیل 17-4 PH

- ترکیب شیمیایی: کروم، نیکل و مس

- ویژگیها: سختی و استحکام بالا با قابلیت رسوب سختی؛ مقاومت خوب به خوردگی

- کاربردها: صنایع هوافضا، تجهیزات زیرآبی، قطعات مکانیکی حساس

بیشتر در تجهیزاتی که نیاز به استحکام و مقاومت بالا در دماهای بالا دارند استفاده میشود

7. آلیاژ 201

آلیاژ 201 را میتوان یکی از ارزانترین انواع استیل دانست که در دسته آلیاژهای آستنیتی یا نگیر قرار میگیرد. این آلیاژ میزان نیکل بسیار کمی دارد و در مقابل منگنز و نیتروژن بیشتری دارد. به خاطر درصد کم کربن در این آلیاژ، ورقهای استنلس استیل آلیاژ 201 خاصیت مغناطیسی ندارند. این آلیاژ به جهت قیمت مناسب و ویژگیهای ضد خورندگی کافی، در صنایعی مانند مبلمانسازی، نرده استیل، درب و پنجره و… به عنوان استیلی ارزان کاربرد دارد.

در انواع استیل، هر گرید ویژگیهای خاص خود را دارد و بر اساس نیازهای صنعتی و محیطی، برای تولید مخازن و تجهیزات مختلف انتخاب میشود. برای مخازن صنعتی، استیل 304 و استیل 316 به دلیل مقاومت بالا در برابر خوردگی و خواص بهداشتی، رایجترین انتخابها هستند. گریدهایی مانند استیل 430 یا استیل 410 برای کاربردهای خاص و کمهزینهتر به کار میروند.

کاربرد انواع استیل در مخازن صنعتی

انواع مخازن صنعتی به دلیل ویژگیهای منحصر بهفردشان در صنایع غذایی و دارویی، کاربردهای گستردهای دارند.در مخازن صنعتی، استیلهای متفاوتی با توجه به ویژگیهای شیمیایی و کاربردهای مختلف به کار میروند. و هر کدام با اشکال بخصوص هندسی خود کاربرد های متفاوتی را در جهت های مختلفی ارائه میکنند.

پیش از این مطلب نگاهی به مقاله انواع مخازن صنعتی بیاندازیم.

مخازن بهداشتی و غذایی: استیل 304

برای نگهداری مواد غذایی، آب و مواد دارویی، استیل 304 بهترین انتخاب است. این استیل به دلیل ویژگیهای زیر در صنایع بهداشتی بسیار پرکاربرد است:

- مقاومت در برابر خوردگی و زنگزدگی:

تضمین میکند مواد غذایی و دارویی در شرایطی بهداشتی و ایمن نگهداری شوند. - دارای سطح صیقلی:

مانع از رشد باکتریها و میکروبها میشود. - قابلیت جوشپذیری و شکلپذیری بالا:

ساخت مخازن در شکلهای مختلف را ممکن میسازد.

مخازن شیمیایی و اسیدی: استیل 316

استیل 316 به دلیل مقاومت بالایی که در برابر محیطهای خورنده و اسیدی دارد، برای مخازنی که مواد شیمیایی یا اسیدی نگهداری میکنند بسیار مناسب است:

- مقاومت در برابر خوردگی حفرهای و ترکخوردگی:

استیل را برای تماس با مواد شیمیایی و اسیدی ایدهآل میسازد. - پایداری بالا در محیطهای نمکی:

امکان استفاده از این استیل را در صنایع دریایی و پتروشیمی نیز فراهم میآورد.

افزایش طول عمر مخازن در مقایسه با سایر انواع استیلدر شرایط سخت محیطی.

مخازن فشار بالا و محیطهای سخت: استیل 2205

در محیطهایی که مخازن تحت فشار و تنش بالایی قرار دارند، استیل 2205 دوپلکس یکی از بهترین گزینههاست. دلایل استفاده از این استیل شامل موارد زیر است:

- استحکام و مقاومت بالا در برابر ترکخوردگی:

از آن در صنایع نفت و گاز و در خطوط لوله و مخازن تحت فشار استفاده میشود.

- ترکیب خواص گریدهای فریتی و آستنیتی:

باعث افزایش دوام و مقاومت این استیل در برابر شرایط خورنده شدید میشود.

- طول عمر بالا و هزینههای نگهداری پایین:

موجب میشود از این نوع استیل در مخازن صنعتی تحت فشار استفاده گردد.

مخازن با کاربری اقتصادی: استیل 430

برای مخازنی که در محیطهای کمخورنده و خشک قرار دارند و از نظر اقتصادی اهمیت دارند، استیل 430 یک انتخاب مقرونبهصرفه است:

- مقاومت کمتر نسبت به خوردگی:

باعث میشود مناسب محیطهای خشک یا کمخورنده باشد و در عین حال هزینه کمتری نسبت به دیگر انواع استیل داشته باشد. - قابلیت استفاده در مخازن ذخیره آب و مواد غیراسیدی که نیازی به استحکام بسیار بالا ندارند.

- جایگزین اقتصادی برای استیل 304 در مواردی که شرایط محیطی نیازی به استیل ضدزنگ با مقاومت بالای خوردگی ندارند.

مخازن با نیازهای حرارتی و تنشی بالا: استیل 17-4 PH

برای مخازنی که در دما و فشارهای بالا یا شرایط تنشی سخت قرار دارند، استیل 17-4 PH به عنوان یک استیل رسوب سختشونده بسیار مناسب است:

- مقاومت بالا در برابر خوردگی و استحکام مکانیکی بالا:

این استیل را برای صنایع هوایی، دریایی و زیرآبی ایدهآل میکند. - عملکرد عالی در شرایط تنش و دمای بالا

برای مخازنی که در صنایع نفت و گاز به کار میروند، ضروری است.

قابلیت استفاده در مخازن حساس به فشار بالا و دمای متغیر که نیاز به استیل با طول عمر بالا دارند.

سخن پایانی

در انتخاب انواع استیل برای مخازن صنعتی، ویژگیها و نیازهای هر کاربرد نقش اساسی دارد. انواع استیل با ترکیبات و ویژگیهای متنوع خود، پاسخگوی شرایط گوناگون مانند مقاومت به خوردگی، استحکام در برابر فشار و دما، و الزامات بهداشتی هستند.

به عنوان مثال، استیل 304 به دلیل سطح بهداشتی و قابلیت شکلپذیری، برای مخازن مواد غذایی و دارویی مناسب است، در حالی که استیل 316 با مقاومت بالا در برابر خوردگی، در صنایع شیمیایی و دریایی کاربرد دارد. استیل 2205 دوپلکس نیز برای محیطهای فشار بالا و خوردنده طراحی شده و استیل 430 گزینهای اقتصادی برای محیطهای کمخورنده است.

این انواع استیل به سازندگان امکان میدهد تا بر اساس شرایط محیطی و نوع مواد ذخیرهشده، بهترین گرید را برای افزایش طول عمر، کاهش هزینههای نگهداری، و ارتقاء ایمنی مخازن انتخاب کنند.

چرا انتخاب انواع استیل برای مخازن صنعتی مهم است؟

انتخاب استیل مناسب باعث افزایش طول عمر و کارایی مخازن صنعتی میشود و از مشکلات خوردگی و زنگزدگی جلوگیری میکند.

استیل 316 چه برتریهایی نسبت به سایر انواع استیل دارد؟

این استیل به دلیل محتوای بالای مولیبدن مقاومت فوقالعادهای در برابر محیطهای شیمیایی و خورنده دارد.

استیل داپلکس چیست و چه کاربردهایی دارد؟

استیل داپلکس ترکیبی از آستنیتی و فریتی است که هم مقاومت مکانیکی و هم مقاومت در برابر خوردگی بالایی دارد و در صنایع نفت و گاز استفاده میشود.

انواع استیل رایج در صنایع غذایی کداماند؟

استیلهای 304 و 316 به دلیل سطح صاف و بهداشتی و مقاومت در برابر اسیدهای غذایی، پرکاربرد هستند.

تفاوت استیل 304 و 430 چیست؟

استیل 304 آستنیتی و ضدزنگ است، درحالیکه استیل 430 فریتی بوده و مقاومت کمتری در برابر خوردگی دارد.

چگونه انواع استیل بر اساس محیط کاری انتخاب میشوند؟

با توجه به دما، فشار و میزان تماس با مواد شیمیایی، نوع استیل مناسب مشخص میشود.

چرا استیلهای آستنیتی در مخازن بیشتر استفاده میشوند؟

این نوع استیل به دلیل خواص غیرمغناطیسی و مقاومت بالا در دماهای مختلف، انتخاب رایجی است.

چگونه از زنگزدگی مخازن استیل جلوگیری کنیم؟

انتخاب صحیح نوع استیل، نگهداری مناسب و تمیزکاری منظم از خوردگی و زنگزدگی جلوگیری میکند.

آیا استیلهای بازیافتی برای مخازن صنعتی مناسباند؟

بله، در صورتی که کیفیت آنها استاندارد باشد، استفاده از استیل بازیافتی قابلقبول است و به کاهش هزینهها کمک میکند.

چه نوع پوششهایی برای بهبود عملکرد انواع استیل در مخازن استفاده میشود؟

پوششهای مقاوم در برابر خوردگی یا آندایزینگ میتوانند دوام و مقاومت استیل را افزایش دهند.

I found your blog website on google and examine a few of your early posts. Proceed to keep up the excellent operate. I just additional up your RSS feed to my MSN Information Reader. In search of ahead to reading more from you afterward!…